Resumen

En la inspección no destructiva (IND) o ensayo no destructivo (END), varias normas permiten sustituir un método de inspección con otro siempre y cuando se cumplan ciertos requisitos. Asimismo, los métodos de inspección que no se basan en ninguna norma están en permanente revisión para optimizar los procesos y reducir los costos (Es. costes). Los métodos por ultrasonido se han convertido en un sustituto reconocido y aceptado para las inspecciones que anteriormente usaban métodos radiográficos.

Introducción

La radiografía y el ultrasonido son técnicas complementarias. Ambas permiten inspeccionar soldaduras y componentes volumétricamente para detectar defectos como grietas, falta de fusión, porosidad, etc. La elección de una o de la otra técnica de inspección reside en decisiones de proceso externo o en pequeñas diferencias relacionadas con la capacidad de detección para un ensayo en particular. Sin embargo, la inspección por ultrasonido ha cobrado impulso como reemplazo de la radiografía ya sea en la práctica o como estándar normativo en las principales organizaciones; por ejemplo, la Sociedad Estadounidense de Ingenieros Mecánicos (ASME) y el Instituto Americano del Petróleo (API). A pesar de que en la mayoría de normas no se especifica el método ultrasónico, en especial el ultrasonido multielemento o «Phased Array», este se ha convertido en el método de reemplazo más reconocido para los procesos de inspección. La tecnología Phased Array es combinada frecuentemente con la técnica de difracción de tiempo de vuelo (TOFD) cuando los inspectores usan unidades de adquisición y escáneres que emplean ambos métodos simultáneamente. En el pasado, los procesos de inspección basados en normas/estándares seguían generalmente casos o anexos normativos. Sin embargo, debido a su uso creciente y aceptación en el ámbito industrial, los procesos de inspección por ultrasonido están siendo agregados al cuerpo principal de las normativas principales (p.ej., ASME Sec.). V. Art. 4 a partir de la edición 2010. Los equipos por ultrasonido multielemento (Phased Array) son cada vez más portátiles, rentables y fáciles de usar, lo cual convierte la tecnología de ultrasonido en una alternativa práctica y segura para reemplazar la radiografía.

Ventajas típicas del ultrasonido en comparación con la radiografía:

- Alta probabilidad de detección (POD), especialmente para grietas y falta de fusión:

- En varios estudios, el uso de ultrasonido ha proporcionado mejores resultados de detección para defectos planos que la radiografía.

- Dimensionamiento preciso de la altura de los defectos y mejor discriminación para rechazos o reparaciones mediante la Evaluación crítica de ingeniería:

- El uso del ultrasonido permite medir la altura de defectos, lo que permite considerar su gravedad de manera volumétrica, en lugar de tan solo clasificarlos por tipo y longitud.

- No emite radiación, no causa daños y no requiere licencias o autorizaciones de personal adicionales.

- No requiere delimitar áreas circundantes. Los ensayos por ultrasonido pueden llevarse a cabo sin interrupción.

- No utiliza químicos ni genera materiales residuales a diferencia de la radiografía que utiliza películas.

- Análisis ultrasónicos de soldaduras en tiempo real para que el soldador evalúe y obtenga respuestas instantáneas

- Generación de informes y configuraciones en formato electrónico, en lugar del formato de película de la radiografía.

Ejemplos de las normas/códigos para inspecciones por ultrasonido como sustituto de la radiografía

- Código de caso ASME 2235

- Código de caso ASME 179

- Código de caso ASME 168

- Código de caso ASME N-659

- Código de caso ASME N-713

- API 620/650 App. U

- Anexos obligatorios ASME sección V

Equipamiento típico por ultrasonido y requisitos de inspección

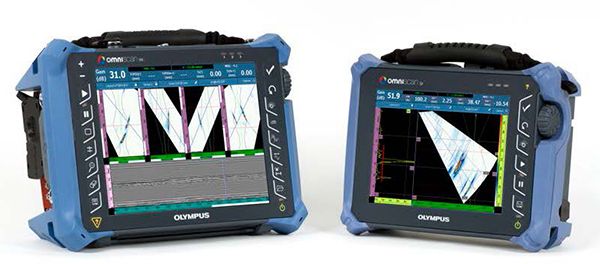

- Unidad de adquisición con una completa adquisición de datos A-scan sin tratar y capacidad de codificación por posición (p.ej., detector de defectos OmniScan® o equipo FOCUS PX™).

- Plano y procedimiento de escaneo que detalla la estrategia de inspección y los parámetros esenciales (p.ej., parámetros configurados con el software NDT SetupBuilder).

- Escáner industrial (con codificador de posición) que puede escanear repetidas veces una soldadura o componente (semiautómatica o automáticamente):

- La selección del modelo del escáner se basa en la cantidad de soldaduras, el diámetro de la tubería y otras variables de la aplicación.

- Visualización de datos:

- Los análisis son llevados a cabo directamente en la unidad de adquisición o con un software de análisis posterior, como el OmniPC™, TomoView™, o FocusPC PC.

- Rendimiento demostrado de equipos, procedimientos, operadores y procesos de inspección.

- Criterios de aceptación alternativos según lo requerido.

- Sondas, suelas, equipos, acoplantes suministrados con los equipos y otros accesorios.

- Capacitación y certificación apropiada del personal.

Detectores de defectos OmniScan MX2 (multicanal) [izquierda] y OmniScan SX (monocanal).

|  |

Escáner automáticoWeldROVER (izquierda) y escáner semiautomático HSMT-Compact con el detector de defectos OmniScan MX.

Conclusión

Reemplazar la radiografía con la tecnología por ultrasonido se ha convertido en una tendencia en el ámbito industrial y también una práctica aceptada, conforme con las normas. La facilidad de uso y capacidad portátil ampliamente rentable de los equipos por ultrasonido multielemento (Phased Array), junto sus softwares asociados, están acelerando el uso del ultrasonido. La principal razón de esta tendencia radica en el ahorro de costos (Es. costes) y tiempo, la seguridad elevada que proporciona a operadores y áreas circundantes, y el uso de criterios de aceptación alternativos. El uso creciente del ultrasonido ha llevado a una mejor discriminación de piezas y reparaciones.